Processos produtivos para projetos de produtos plásticos.

- Fernando Duarte

- 14 de jan. de 2019

- 4 min de leitura

Não erre na hora de investir. Descubra qual o processo produtivo ideal para o seu projeto em plástico, analisando qualidade, investimento inicial e custo de produção.

Os diversos tipos de polímeros possuem maneiras distintas de serem processados. Cada transformação possui suas vantagens e desvantagens, e para não fazer um investimento errado é primordial que você leia esse post. Nele falaremos sobre termomoldagem, sopro, rotomoldagem, extrusão, injeção, usinagem e impressão 3D.

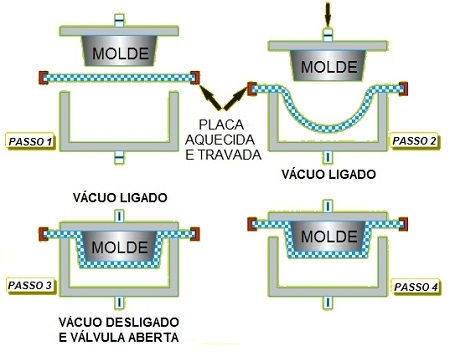

TERMOMOLDAGEM ou TERMOFORMAGEM

Processo de moldagem de peças a partir de laminados ou chapas.

Consiste no aquecimento da chapa que se aplica ao molde macho e posteriormente ao vácuo, o qual elimina o ar existente entre a chapa e o molde, permitindo assim que a chapa tome a forma do molde; após o resfriamento a peça é extraída e, se houver necessidade, as rebarbas devem ser retiradas.

Para determinados tipos de produtos, essa técnica oferece algumas

vantagens sobre outras tecnologias. Ela envolve moldes mais baratos, pois é necessário somente o molde macho e materiais de construção como madeira, gesso e alumínio. Por outro lado a qualidade das peças é inferior devido ao angulo de extração, que restringe a produção de muitas formas e tamanhos. A resistência das peças é baixa, fazendo com que seja necessário aplicar nervuras para aumentar a rigidez. O nível de detalhamento é pobre, pois depende apenas do molde macho e do vácuo. Caso o detalhe seja muito pequeno a chapa plastica não consegue se aplicar ao molde.

imagem: www.tudosobreplasticos.com/adblock.asp?l=pt&p=35

SOPRO

Processo usado na fabricação de peças ocas. Consiste na produção de uma pré-forma que é introduzida entre dois moldes fêmeas, injeta-se gás dentro desta pré-forma forçando-a em direção às paredes do molde. Com a solidificação da peça, o molde é aberto e a peça é removida.

Esse processo é utilizado para fabricação de recipientes como garrafas e frascos.

imagem: www.plasticoslc.com.br/moldagem-por-sopro/

imagem: www.plastico.com.br/transformacao-pet-sopro-correto-evita-prejuizo/2/

ROTOMOLDAGEM

Utilizado para a produção de peças ocas como tanques, caixas de água, artigos para playgrounds, manequins e brinquedos. O material plástico a ser moldado deve ser carregado no molde aquecido em forma de pó (para facilitar a fusão). Este molde é então movimentado girando em torno de mais de um eixo dentro de uma estufa, a fim de que todo material fundido tome a forma do molde. O molde é então resfriado e a peça é desmoldada. Este processo possui baixo nível de detalhe e geralmente é utilizado para construir peças grandes, uma vez que possui baixo custo de investimento em comparação aos demais processos de fabricação de peças do mesmo tamanho.

imagem: http://www.leilaoindustrial.ind.br/lote/maquina-e-molde-p-rotomoldagem/

EXTRUSÃO

Consiste em forçar a passagem do material granulado para dentro de um cilindro aquecido por meio de uma ou duas roscas “sem fim”, as quais transportam, misturam, compactam e permitem a saída de gases liberados no processo. Na saída do cilindro, o material é comprimido contra uma matriz que possui o perfil desejado, a qual dá formato ao produto, que em seguida é resfriado e cortado.

Este processo possui um baixo custo de investimento, pois a confecção do molde consiste praticamente em uma chapa cortada que determina o formato do perfil. Como é possível perceber, a extrusão possui baixa versatilidade na confecção de peças, mas o universo de formatos de perfis é bem extenso. Existem muitos padrões disponíveis no mercado, diminuindo ainda mais o investimento inicial, basta você procurar bem.

imagem: http://www.metalflexaluminio.com.br/extrusao-de-plastico/

INJEÇÃO

O material é depositado em um recipiente de alimentação da injetora (funil), de onde é direcionado para dentro de um cilindro que contém uma rosca helicoidal que o empurra, promovendo seu cisalhamento e homogeneização, contribuindo para sua plastificação. Esse cilindro possui resistências acopladas (na parte externa), que aquecem o material, ocasionando sua fusão. O material então percorre o cilindro até a outra extremidade, onde se encontra o bico de injeção que servirá de intermediário entre o cilindro e o molde. Nesse instante, o material, já totalmente fundido, é forçado a adentrar o molde, ocupando seus espaços vazios. Decorridos alguns segundos, o molde se abre e libera a peça já fria e pronta.

O tempo de espera no molde dependerá basicamente da espessura de parede e da eficiência do resfriamento efetuado, bem como da velocidade da injetora. Caso a peça exija a incorporação de componentes adicionais (insertos), como parafusos, porcas ou outros, os mesmos deverão ser introduzidos no molde antes da injeção. Estes componentes poderão ser colocados por operadores (ou por manipuladores semi-automáticos ou automáticos – robôs), que também realizarão a retirada (extração) das peças após a injeção.

Esse processo envolve um alto custo de investimento inicial, pois seus moldes são complexos e fabricados com ligas metálicas de alta resistência. O resultado desse processo são peças com alto nível de detalhes, resistência e precisão. Pode-se dizer que é o processo mais comum, pois é recomendável para produções em larga escala, por conseguir produzir muito em pouco tempo e por um baixo valor por peça.

USINAGEM

O processo de usinagem é similar ao do aço, pode ser feito através de torno, que coloca a peça em um eixo que gira em alta rotação e através de ferramentas vai sendo moldado. Ou por um centro de usinagem CNC (Comando numérico computadorizado) que possui um braço mecânico que consegue usinar em todos os eixos (X, Y e Z). Geralmente são utilizados para fabricação de moldes ou peças para engenharia. Esse método proporciona uma qualidade e resistência singular, porém o preço por peça é alto, o que desqualifica esse processo para produção em larga escala. Os materiais mais utilizados são os plásticos de engenharia Poliamida (NyLon) e Politetrafluoretileno (Teflon).

imagem: https://www.tudosobreplasticos.com/processo/usinagem.asp

IMPRESSÃO 3D

A impressão 3D, também conhecida como fabricação aditiva, é o processo pelo qual objetos físicos são criados pela deposição de materiais em camadas, com base em um modelo digital. Todos os processos de impressão 3D requerem o trabalho conjunto de software, hardware e materiais.

A impressão 3D ainda não está bem desenvolvida no mercado, servindo atualmente para prototipagem. Seu processo ainda é demorado consumindo muita energia. As peças produzidas são frágeis e possuem uma limitação no nível de detalhe. Além disso o preço por peça é alto, dependendo do tamanho da peça o equipamento pode ficar ligado mais de 24h.

FONTES:

http://file.abiplast.org.br/download/links/links%202014/apresentacao_sobre_transformacao_vf.pdf

imagem da capa: http://img.directindustry.com/pt/images_di/photo-g/184955-12546163.jpg

Comentários